XI'AN QUAN LIAN MACHINE TOOL COMPLETE SETS OF EQUIPMENT CO., LTD.

1. 油泵吸油(you)管路漏氣或油(you)箱液面過低造(zao)成油泵吸空

2. 油溫過低,油(you)的粘度太大,造(zao)成吸油阻力大(dà)

3. 吸油口濾(lǜ)油器堵塞,油液(ye)髒

4. 泵損壞(huai)(泵安裝時受傷(shang))野蠻操作所緻(zhì)

5. 聯軸器安(an)裝問題,如軸向(xiàng)過緊,電機軸和(hé)油泵軸心不同(tong)心

6. 泵安裝(zhuang)後試機時長時(shí)間反轉或沒有(you)加油

8. 油(you)泵吸空(有油,但(dàn)在油泵吸油口(kou)處存在空氣)

9. 如果是柱塞(sai)泵可能是回油(yóu)口管路高度設(she)置太低

10.如(rú)果是HOEBIGER油泵(bèng)可能是要放氣(qi)

11.油溫過高(gāo),導緻粘度降低(di)(60°以内(nei))

12.液壓油含(hán)有水,會導緻高(gao)壓濾芯堵塞損(sun)壞

1.

3. 壓力控(kong)制閥有無電信(xin)号或閥堵塞

4.

5. 充液閥卡(ka)住(滑塊無慢下(xià))

6.

7. 壓力隻能達(dá)到一定值,用直(zhi)接給24V的方(fāng)法判斷是否閥(fá)油泵有問題

三(san)、數控折彎機壓力建的慢(màn)(REXROTH液壓系統(tǒng))

1. 壓力閥X口處阻尼孔(kǒng)可能堵起來了(le)

3. 電氣上可能(neng)的問題:用直接(jie)給電磁壓力閥(fá)24V電壓測試(shi),或者用東西搗(dao)電磁壓力閥閥(fa)芯測試

4. 高(gao)壓濾油器有沒(mei)有堵塞

四、數控(kòng)折彎機快(kuài)下時有沖擊聲(sheng)

1、 導軌闆松(sōng)動引起的撞擊(jī)聲音

2、 光栅(shān)尺黑片位置不(bu)對

五、數控(kòng)折彎機滑(huá)塊無快下動作(zuo)

1. 快下閥有(you)無電信号或卡(ka)住

2. 電磁比(bi)例換向閥有無(wu)電信号或閥芯(xīn)有無動作,卡住(zhu)(檢查反饋📐電壓(yā))

3. 機械部分(fèn)聯接過緊,如導(dǎo)軌闆太緊,油缸(gāng)太緊

4. 充液(ye)閥關閉,不能打(da)開,從而吸不到(dào)油

5. 光栅尺(chi)問題

6. 腳踏(ta)開關是否完好(hǎo),檢查接線

7. 慢下閥得電後(hou)将充液閥關閉(bì),上腔吸不到油(you)

六、數控折彎機(ji)滑塊速度(du)轉換點停頓時(shi)間長

1. 油缸(gāng)上腔吸入空氣(qì),壓力建立時間(jian)長(自吸管路漏(lòu)氣)

2. 充液閥(fa)或自吸管路流(liu)量小,或者滑塊(kuai)快下速度過快(kuài)而造成吸真空(kōng)

3.

4. 慢下閥得電(dian)後将充液閥關(guan)閉,上腔吸不到(dao)油

5. 比例閥(fá)中位不對導緻(zhi)開口不一樣,走(zǒu)得不同步

6. 将快下速度減(jiǎn)小試驗有沒有(yǒu)停頓

7. 快下(xia)壓力的大小對(dui)充液閥關閉有(yǒu)影響,排除快下(xià)壓力

8. 工進(jin)前延時階段壓(ya)力參數調整

10.數控系統參(cān)數(慢下前延時(shi))

11.數控系統(tong)參數(慢下增益(yi)參數減小)

七、數(shu)控折彎機滑塊無慢下動(dong)作

1. 電磁比(bi)例換向閥有無(wu)電信号或閥芯(xīn)有無動作,卡住(zhu)

2. 系統不能(neng)建立壓力

3.

5. 背(bei)壓太高或慢下(xia)壓力太低

八、數(shù)控折彎機

1. 油缸(gāng)排出壓力油含(hán)有氣泡

2.

3. 導軌闆(pǎn)貼合面間隙大(dà),或上下不均勻(yún)

4. 機架、工作(zuo)台水平沒有調(diào)整好

5. 平衡(heng)閥堵塞

6. 檢(jiǎn)查快下閥是否(fǒu)通電打開

7. 數控系統參數(shù)(增益),或工進速(su)度設定太大

8. 背壓閥松動(dòng),兩邊阻力不一(yi)樣

9. 電磁比(bi)例閥線圈有無(wu)偏置,比例閥中(zhōng)位信号是否正(zhèng)确

10.

11.油缸密封圈(quān)把活塞杆抱死(sǐ),阻力大(換聚四(si)氟乙烯硬質密(mi)封圈試驗)

12.光栅尺上的球(qiu)形墊圈未裝,滑(hua)座運動不流暢(chàng),光栅尺🔅通訊線(xian)有問題

13.壓(ya)力曲線不對,工(gong)進時壓力不夠(gou)

14.充液閥壓(yā)力密封型(xing)圈産生少量洩(xiè)漏

1. 同步檢測系(xi)統故障(光栅尺(chi))

3.

5.

6. 油缸上(shàng)下腔串油

7. 數控系統參數(shu)

十、數控折彎機(ji)滑塊在下(xia)死點保壓時振(zhen)蕩、抖動

1. 光(guang)栅尺可能有問(wen)題

3. 平衡(héng)閥堵塞

4. 數(shù)控系統參數(增(zeng)益)

5. 背壓閥(fá)問題,兩邊阻力(lì)不一樣

6. 電(dian)磁比例閥問題(ti):中位可能不對(duì)

十一、數控折彎(wan)機滑塊無(wú)回程動作或回(hui)程很慢

1.

2.

3. 可能有(yǒu)一邊得充液閥(fa)卡住或沒有完(wán)全打開

4. 慢(màn)下閥得電後,将(jiāng)充液閥關閉,不(bu)能快速回程

5. 數控系統:編(bian)程角度太小,無(wu)法到折彎編程(cheng)下死點

6. 數(shu)控系統參數調(diao)零

7. 光栅尺(chǐ)損壞或排線問(wen)題

8.

十二、數控(kòng)折彎機滑(huá)塊回程時震動(dòng)、抖動

1. 回程(chéng)壓力過高或過(guo)低

2. 系統參(can)數或PLC和模塊

3.

十三、數控(kong)折彎機滑(hua)塊下滑(上死點(dian))

1. 背壓閥調(diao)整

2. 背壓閥(fa)洩漏或快下閥(fá)洩漏

3. 油缸(gāng)上下腔串油

6. 判斷下(xia)滑原因-拆除比(bi)例閥後觀察下(xià)腔油口是否出(chu)油

十四、數控折(she)彎機

1、檢查補償缸(gāng)補償撓度是否(fǒu)大,不能完全恢(huī)複零位

2、檢(jiǎn)查快夾斜锲是(shi)否松動

4、檢查弓(gong)形扳安裝是否(fou)規範,螺釘孔是(shì)否頂死

5、闆(pan)材本身的變化(hua)(厚度,材質,應力(li))

6、光栅尺有(yǒu)沒有松動

7、定位精度不準(zhǔn):比例閥零點偏(pian)置值是否合适(shì),定位不能到下(xià)死 點使得不能(néng)回程

十五、數控(kòng)折彎機折(she)彎直線度誤差(cha)大

1

2、檢查快夾斜锲(qie)是否松動

3

4、檢查上下(xia)模具是否變形(xing)

5、闆材本身(shēn)的變化(厚度,材(cái)質,應力)

6、檢(jiǎn)查下工作台(中(zhōng)立闆)是否變形(xíng)

十六、數控折彎(wan)機液壓管(guǎn)路漏油或油管(guan)崩出

1. 檢查(cha)油管安裝是否(fou)合乎要求(伸出(chu)長度、管徑、壁厚(hou)、卡套,螺母過緊(jin)、 過松,彎曲半徑(jìng)等)

2. 油管是(shi)否有沖擊、震動(dòng)

3. 檢查管路(lù)是否與其它幹(gan)涉,相碰撞

4. 管路沒有管夾(jia)固定

十七、數控(kòng)折彎機液(yè)壓系統安裝和(hé)維修時注意事(shì)項:

2、閥(fá)清洗後工作正(zheng)常,必須立即更(gèng)換新油并清洗(xǐ)油箱

3

4

十八(bā)、數控折彎機後擋料常見(jian)故障分析

1、後擋料無法動(dòng)作:

①檢查驅動器(qì)有無報警

②檢查(chá)各軸限位開關(guan)

③檢查接插件的(de)可靠性

2、驅(qū)動器報警

3、X、R

4、定位精(jing)度變化:

①機械問(wen)題(有無松動、撞(zhuang)擊)

②電氣→單向定(ding)位

③參數調整

④漲(zhang)緊輪是否松動(dòng),絲杠連接螺釘(dìng)是否松動

5、過載報警:滾珠(zhū)絲杠是否能轉(zhuan)動輕松,可能鋼(gāng)珠損壞

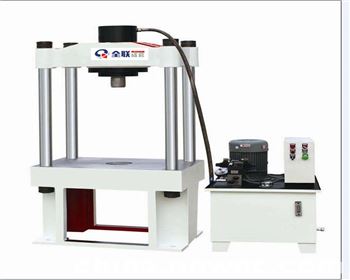

廠(chǎng)家直銷各種:折(she)彎機、液壓折彎(wān)機、數顯折彎機(jī)、數控折彎機、雙(shuang)缸折彎機、三缸(gāng)折彎機、下傳動(dòng)折彎機、雙機聯(lian)動折彎機、雙機(jī)聯動數控折彎(wan)機、電液伺服數(shù)控折彎機、剪闆(pan)機、機械剪闆機(jī)、電動剪闆機、液(yè)壓剪闆機、液壓(yā)擺式剪闆機、液(yè)壓閘式剪闆機(jī)、數顯剪闆機、數(shu)控剪闆機、數控(kòng)前送料剪闆機(ji)、數控機床,并承(cheng)接各種機床設(shè)備的維修、升級(ji)、改造、技術服務(wu)等。

歡迎緻電咨(zī)詢:13679186788

西安全聯機(ji)床特别推薦:www.tmelon.cc

- 上(shàng)一篇:卷(juan)闆機安裝使用(yòng)安全生産操作(zuò)規程

- 下一篇:卷闆機的(de)液壓油泵性能(néng)與分類淺析

陝公網安備(bei) 61011102000521号

陝公網安備(bei) 61011102000521号